伺服液压系统的设计

液压伺服系统的设计步骤大致如下:

明确设计要求;

拟定控制方案,画出系统原理图;

静态计算:确定动力元件参数,选择系统组成元件;

动态计算:确定系统组成元件的动态特性,画出系统方块图,计算系统稳定性、响应特性和静态精度;

校验系统动、静态品质,需要时对系统进行校正。

选择液压能源。

在设计过程中,以上各步骤实际上是交叉和反复进行的,直至获得满意结果为止。

在设计时,首先要根据主机要求明确设计任务,包括:

明确被控制的物理量是什么,是位置、速度、力还是其它物理量。控制规律是恒值控制还是随动控制。 明确负载特性,即负载的类型、大小和负载的运动规律。确定负载最大位移、最大速度、最大加速度、最大消耗功率及控制范围等。 控制精度的要求:由指令信号、负载力引起的稳态误差;由参数变化和元件零漂引起的静差;非线性因素(执行元件和负载的摩擦力,放大器和伺服阀的滞环、死区,传动机构的间隙等)引起的误差等。 动态品质的要求:相对稳定性可用相位裕量和增益裕量、谐振峰值或超调量等来规定。响应的快速性可用穿越频率、频宽、上升时间和调整时间等来规定。 明确工作环境,如环境温度、周围介质、环境湿度、外界冲击与振动、噪声干扰等。 其它要求,如尺寸重量、可靠性、寿命及成本等。 1.伺服系统的控制方案主要是根据被控物理量类型、控制功率的大小、执行元件运动方式、各种静、动态性能指标值以及环境条件和价格等因素考虑决定的。在确定控制方案时应考虑: 采用开环控制还是闭环控制 要求结构简单、造价低、控制精度不需很高的场合宜采用开环控制。反之,对外界干扰敏感、控制精度要求高的场合宜采用闭环。 采用阀控还是泵控 凡是要求响应快、精度高、结构简单,而不计较效率低、发热量大、参数变化范围大的小功率系统可采用阀控方式。反之,追求效率高、发热量小、温升有严格限制、参数量值比较稳定,而容许结构复杂些、价格高些、响应低些的大功率系统可采用泵控方式。 执行元件采用液压缸还是液压马达 在选择执行元件时,除了运动形式以外,还需考虑行程和负载。例如,直线位移式伺服系统在行程短、出力大时宜采用液压缸,行程长、出力小时宜采用液压马达。 采用机液伺服还是电液伺服

2.控制方案决定以后,就可以构成控制系统职能方块图,从原理上满足系统设计的要求。在构成职能方块图时,还要考虑输入信号发送器和反馈传感器的形式。因为输入信号和反馈信号的形式不同,系统电子部分的方块结构也不同。

液压动力元件参数的选择是系统静态设计的一个主要内容。动力元件参数选择包括系统的供油压力Ps,液压执行元件的主要规格尺寸,即液压缸的有效面积Ap,或液压马达的排量Dm,伺服阀的最大空载流量Qom。当选择液压马达作执行元件时,还应包括齿轮传动比i的选择。

(一)供油压力的选择

选择较高的供油压力,可以减小液压动力元件、液压能源装置和连接管道等部件的重量和尺寸,可以减小压缩性容积和减小油液中所含空气对体积弹性模量的影响,有利于提高液压固有频率。但执行元件主要规格尺寸(活塞面积和液压马达排量)减小,又不利于液压固有频率提高。

选择较低的供油压力,可以降低成本,可以减小泄漏、减小能量损失和温升,可以延长使用寿命,易于维护,噪声较低。在条件允许时,通常还是选用较低的供油压力。

在一般工业的伺服系统中,供油压力可在2.5~14MPa的范围内选取,在军用伺服系统中可在21~32MPa的范围内选取。

(二)液压执行元件主要规格尺寸和伺服阀空载流量的确定

1.按负载匹配确定

有负载匹配的图解法和负载最佳匹配的解析法两种。按负载匹配确定执行元件的主要规格尺寸和伺服阀空载流量,系统效率较高,适合于较大功率的伺服系统。

2.按最大负载力和最大负载速度确定

工程上常用近似计算的方法确定执行元件的主要规格尺寸和伺服阀空载流量。

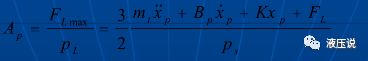

按最大负载力FLmax确定执行元件的规格尺寸,并限定伺服阀的负载压力PL≤2Ps/3,则液压缸的有效面积为

对系统的典型工作循环加以分析,可以确定最大负载力FLmax。但作工作循环图是比较麻烦的,有时难以确定。作为近似计算,可以认为各类负载力同时存在且为最大值。

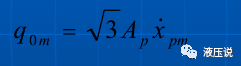

伺服阀空载流量可按最大负载速度确定,并认为最大负载速度和最大负载力是同时出现的。则伺服阀空载流量为

这种近似的计算方法偏于保守,计算出的活塞面积和伺服阀空载流量偏大,系统功率储备大。

另一种方法是按最大负载力确定液压缸活塞面积,然后按负载最大功率点的速度或最大负载速度确定伺服阀的空载流量,根据两者中的较大值选择伺服阀。

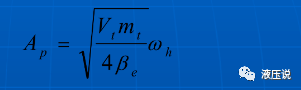

3.按液压固有频率确定执行元件的主要规格尺寸

在负载很小并要求有较高的频率响应时,可按液压固有频率确定执行元件的规格尺寸。液压缸活塞面积为

液压固有频率可按系统要求频宽的5~10倍来确定。按液压固有频率确定的执行元件规格尺寸一般偏大,系统功率储备大。

(三)伺服阀的选择

伺服阀最大的压力-流量曲线应包围所有的负载工况点,并使PL≤2Ps/3(对位置或速度控制)。伺服阀的额定流量应留有一定余量,通常取该余量为负载所需流量的15%左右,在快速性高的系统中可取到30%。根据选定的供油压力Ps和计算出的伺服阀空载流量q0m,可从伺服阀样本中选出合适的伺服阀。 除了流量规格之外,在选择伺服阀时还应考虑以下因素: 流量增益的线性要好,压力灵敏度较大,但对力控制系统要求压力灵敏度较低为好; 不灵敏度、温度和压力零漂尽量小,泄漏较小; 伺服阀的频宽应满足系统要求,频宽过低将限制系统的响应特性,过高将损坏系统的抗干扰能力。伺服阀的频宽应高出液压固有频率的3~5倍; 其它,如对污染的敏感性、是否加颤振信号、可靠性、价格等。

(四)齿轮传动比的选择

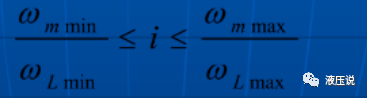

1.直接驱动 采用液压马达直接驱动,能获得较大的负载加速度,负载加速特性好;不存在齿轮传动间隙的非线性;避免了传动机构柔度的影响,可以提高连接刚度;但要求液压马达的低速性能好,适用于控制系统的低速液压马达难以得到。 2.齿轮传动 选择齿轮传动比应考虑: 1)首先必须满足负载速度的要求,即

i--齿轮传动比;Wm max液压马达最高额定转速;Wm min--液压马达最低稳定转速; WL max负载最高转速;@WL min--负载最低转速。 最高转速和最低转速所要求的传动比可能是不一样的,两者之间必须满足

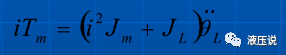

式中,i是可取的传动比。 2)为获得满意的液压固有频率,齿轮传动比应足够大。提高齿轮减速比可以减小负载惯量的影响,提高液压固有频率。在极端的情况下,液压固有频率将由液压马达和第一级齿轮的惯量所决定。 3)应使负载加速度尽量大,提高负载加速能力。负载轴上的力矩平衡方程为

式中,Tm--液压马达产生的力矩; Jm--液压马达和第一级齿轮的转动惯量; JL--末级齿轮和负载的转动惯量;

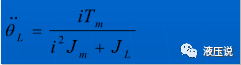

负载的加速度为:

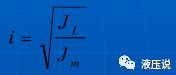

将上式对i求导令其等于零,求得最佳传动比为

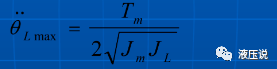

此时,负载最大加速度为

当负载惯量Jm一定时,为了增大负载最大加速度,应使液压马达的Tm/√Jm 尽量大。 采用齿轮减速,高速液压马达容易得到;价格便宜,同时改善了系统低速平稳性,但存在齿隙非线性。

(五)其它元件的选择

反馈传感器或偏差检测器、交流误差放大器、解调器、直流功率放大器等元件的选择。

在选择这些元件时,要考虑系统在增益和精度上的要求。根据系统总误差的分配情况,看它们的精度(如零漂、不灵敏度等)是否满足要求。反馈传感器或偏差检测器的选择特别重要,检测器的精度应高于系统所要求的精度。反馈传感器或偏差检测器的精度、线性度、测量范围、测量速度等要满足要求。交流误差放大器、解调器、直流功率放大器的增益应满足系统要求,而且希望增益有一个调节范围。在增益分配允许的情况下,应使交流放大器保持较高的增益,这样可以减小直流放大器漂移引起的误差。

确定各组成元件的动态特性(传递函数、频率特性)画出系统方块图,求出传递函数,画出开环伯德图。伺服阀和一些元件的传递函数可从样本中查到。通常,传感器、放大器的动态特性可以忽略,将其看成比例环节。 由稳定性确定开环放大系数和放大器增益。 由开环伯德图通过尼柯尔斯图画出闭环伯德图,确定系统的频宽等闭环参数。 根据求出的开环增益计算系统稳态误差和静态误差。